Laser-, Kant- und Biegeteile

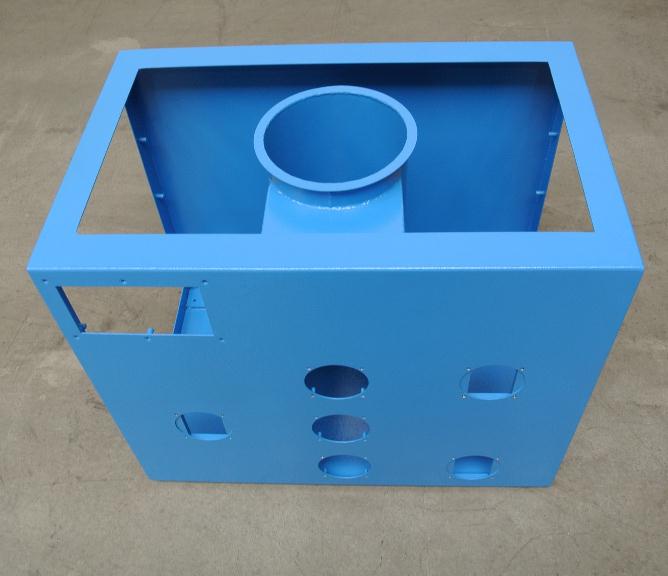

Wir fertigen komplette Maschinen aus Laser-, Kant- und Biegeteilen:

- typische Wandstärken sind 1-5mm, gegenüber den klassischen Schweißteilen mit 5-100mm Wandstärke

- durch die reduzierten Wandstärken entstehen leichtere und preiswertere Bauteile

- das Blech kann gelasert oder auf der Schere geschnitten werden

- Bei gelaserten Teilen lassen sich eine Vielzahl von weiteren Konturen, Fenstern und Taschen preiswert integrieren

- Das gelaserte Blech kann dann gebogen oder gekantet werden auf Abkant-Pressen mit bis zu 6m Breite

- Grö&;szlig;ere Bauteil-Längen müssen nach dem Kanten sorgfältig durch Schweißen verlängert werden, ohne dass dies nach der Lackierung sichtbar ist

- Unsere Lieferanten sind mit modernen Trumpf-Maschinen ausgestattet, sodass das Lasern und das Biegen teilweise auf der gleichen Maschine erfolgen kann

- Große Formate und hohe Wandstärken werden separat auf starken Abkantpressen gefertigt

- Wenn die Bauteile nur eine einfache Funktion als Deckel oder Halter haben, dann ist die Fertigung hiermit schon beendet

- Wenn es aber steife Konstruktionen für den Maschinenbau sein sollen, dann werden die Bauteile am Ende meist noch zusammengeschweißt zu runden oder kubischen Strukturen

- Natürlich können auch Stahl und Aluminium und weitere Materialien zusammen verarbeitet werden, sofern schweißtechnisch möglich

Weitere Bearbeitungs-Schritte können sein:

- das Einpressen oder Nieten von Gewindebuchsen

- das Einschweißen von Gewindebolzen

- die klassische maschinelle Bearbeitung, aber für das Schneiden von Gewinden direkt in das Blech ist die Wandstärke zu dünn

- das Lackieren mit Nasslack oder mit Pulverlack

- das Abdichten für luft- oder wasserdichte Bauteile, vor oder nach dem Lackieren

- und natürlich die Montage mit weiteren Komponenten, Dichtungen, etc.

Der Vergleich mit klassischen geschweißten Komponenten aus gebrannten Blechen zeigt:

- Durch die geringeren Wandstärken sind die gelaserten Komponenten zwar leichter, aber natürlich nicht so biegesteif

- Der Aufwand der Programm-Erstellung zum Lasern und Biegen lohnt sich für Serienteile, aber nicht für die Einzel-Fertigung

- Auch wenn Laser- und Biegeteile teilweise direkt von einer einzelnen Maschine „herunterfallen“, so ist doch oft noch ein erheblicher manueller Aufwand in der Nachbearbeitung erfoderlich, insbesondere wenn die Konstruktionen noch zusammengeschweßt werden müssen

- Die Schweißnähte in Längsrichtung sind oft für den Endkunden sichtbar und müssen sehr sorgfältig geschweißt und geputzt werden

- In der Theorie bilden die gekanteten Laserteile eine parallele Kante, die nur noch zusammengeschweißt werden muss

- In der Praxis aber müssen die Teile zuerst noch gerichtet und gespannt werden, sodass hier noch eine hochwertige Handarbeit notwendig ist

- Um diese dünnwandigen Strukturen optisch auch noch schön zu schweißen, eventuell sogar noch über 6m Länge oder mehr, gibt es auch nur wenige Schweiß-Experten; das bekommt nicht jeder Schweißer gut hin

- Es lohnt sich finanziell meist nicht, gezogene Profile die als fertige Kaufteile erhältlich sind, durch Laserteile zu ersetzen

- Wenn die Bauteile aber gut konstruiert und gefertigt sind, dann bekommen diese eine besondere „Leichtigkeit“, die zum guten Design der gesamten Maschine beiträgt und vom Endkunden auch honoriert wird

Wir können Komponenten für den Maschinenbau somit mit 3 verschiedenen Technologien produzieren:

- als Gussteil

- als Schweißteil aus ausgebrannten Blechen, typisch 5 - 100 mm dick

- als Laser-, Kant- oder Biegeteil, typisch 1 - 5 mm dick